Empresas de engenharia, construtoras, fabricantes de produtos e até síndicos utilizam o ensaio como ferramenta de controle de qualidade, diagnóstico de patologias e validação de soluções técnicas. A seguir, você entenderá de forma clara, profissional e completa como o ensaio de arrancamento funciona, quando deve ser aplicado e quais benefícios ele oferece.

O que é o ensaio de arrancamento?

O ensaio de arrancamento é um teste que mede a força necessária para arrancar uma camada de material colada ou aplicada sobre uma base, seja ela concreto, alvenaria, reboco, cerâmica, pintura industrial, argamassa colante, revestimentos texturizados ou sistemas de impermeabilização. O objetivo é determinar a resistência de aderência, garantindo que o revestimento esteja seguro, firme e capaz de cumprir sua função ao longo do tempo.

Em termos simples: o teste verifica se aquilo que foi aplicado na superfície realmente está “preso” da forma adequada.

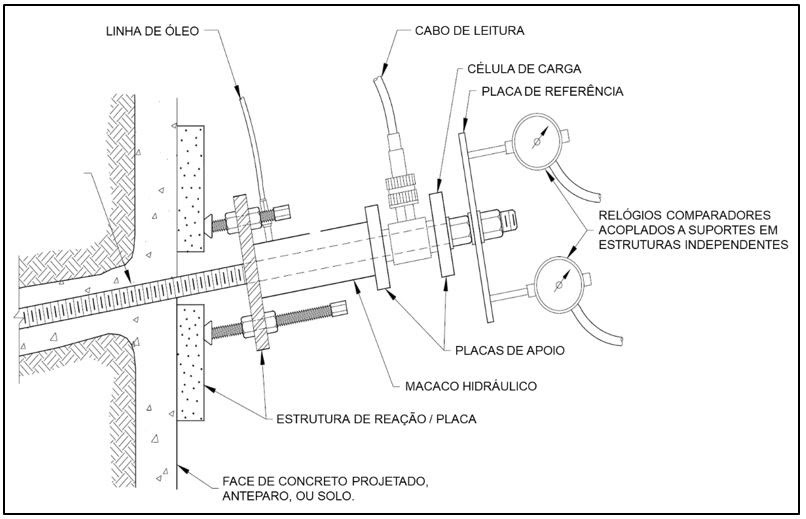

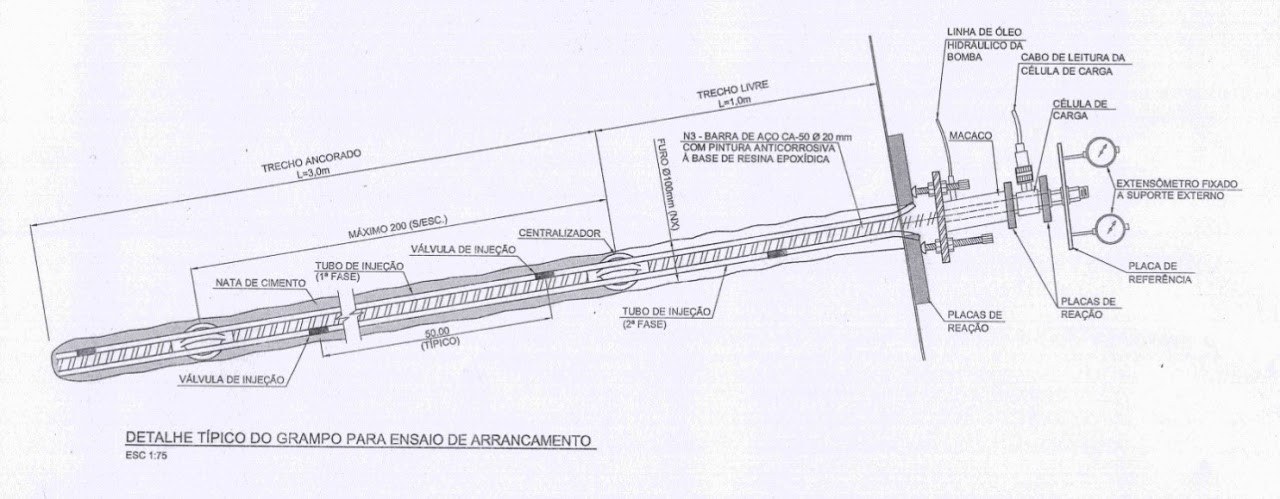

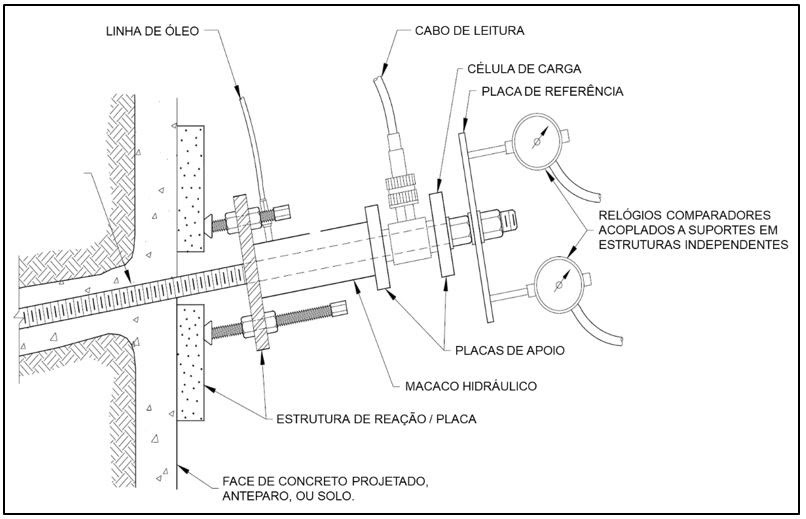

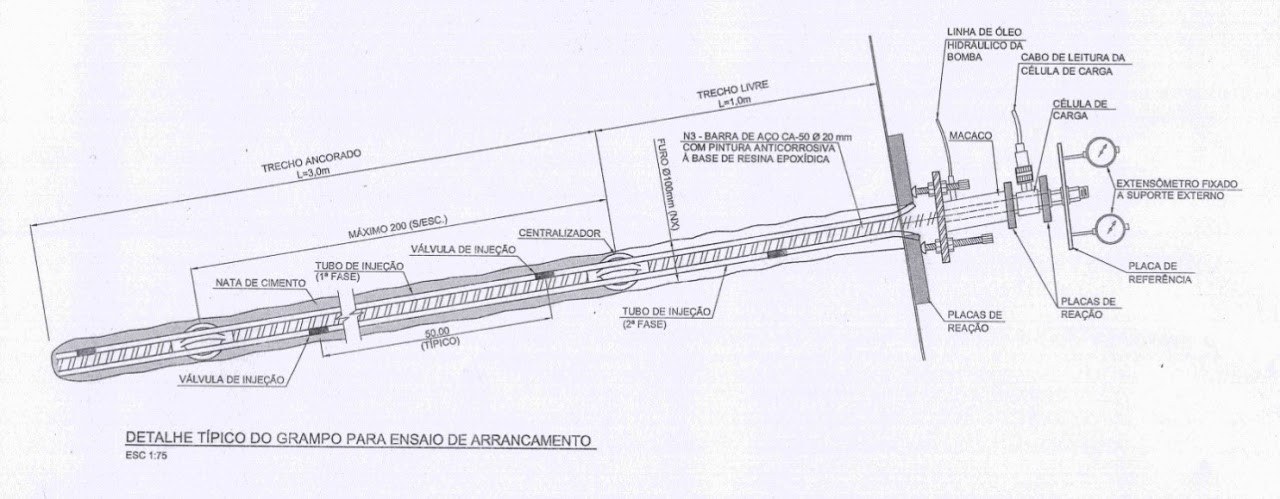

Os ensaios de arrancamento deverão ser executados previamente a execução dos grampos de projeto sempre que for possível, exceto em caso de obras de emergência que se poderá confirmar o ensaio após a execução da obra. Para realização destes ensaios deverão ser executados grampos adicionais de 4 m de comprimento, e trecho injetado de 3 m ou conforme o projetista específico do projeto definir.

A face do talude ao redor dos grampos de teste deverá ser revestida com concreto projetado ou concreto sarrafeado a fim de garantir a regularização da superfície de concreto e como consequência melhor distribuição das pressões e resistência à superfície de reação do macaco hidráulico a ser utilizado durante a execução do ensaio de arrancamento.

Em função dos resultados obtidos ou de qualquer irregularidade durante a execução dos ensaios, o mesmo poderá ser refeito ou ser solicitados mais ensaios para dirimir quaisquer dúvidas.

Dispositivos de Ensaio de Arrancamento:

Para a realização do ensaio de arrancamento, deverão ser utilizados os seguintes equipamentos mínimos sugeridos:

- Macaco hidráulico vazado.

- Dois relógios comparadores com fundo de escala de 0,01 mm, uma régua metálica milimetrada ou um paquímetro;

- Placa de aço (estrutura de reação);

- Manômetro hidráulico com capacidade máxima de 10 MPa e fundo de escala de 0,1 MPa.

- Célula de carga.

A montagem do equipamento deverá ser realizada com a colocação da estrutura de reação sobre o paramento, seguida da fixação do macaco hidráulico e demais dispositivos.

Dispositivos de Ensaio e Esquema de Montagem:

Carga Máxima de Tração

A carga máxima de tração a ser aplicada ao grampo no ensaio de conformidade deverá ser igual a 90 % da carga de escoamento do aço, isto porque não desejamos que o aço se rompa o que pode causar inclusive acidente de trabalho, para tanto ninguém durante o ensaio deverá ficar na parte traseira e manter distância de segurança a ponto se por algum vício ou erro de cálculo evitar a projeção da barra de aço.

Tmáx = 0,90 x fy x As,

Onde se tem:

– Tmáx: carga máxima de tração axial do ensaio;

– fy: resistência ao escoamento do aço aplicado;

– As: área da seção transversal do grampo aplicado;

Metodologia de Carregamento

O grampo deverá ser tracionado e a carga de tração aplicada em estágios de 20% da carga máxima de tração axial prevista (Tmáx), sendo monitorada por célula de carga e por meio de leitura manométrica do macaco hidráulico.

Os incrementos de carga deverão ser aplicados rapidamente (tempo de aplicação inferior a 1 minuto) e, após aplicação do incremento de carga, a mesma deverá ser mantida constante por 2 minutos, ou até que as leituras estabilizem, caso isso não ocorra dentro dos 2 minutos. A direção da carga aplicada deverá ser necessariamente coincidente com a direção do eixo do grampo.

Durante a realização do ensaio, as cargas de tração deverão ser determinadas através de manômetro hidráulico e da célula de carga.

Os deslocamentos da cabeça do grampo deverão ser registrados nos tempos 0, 15 s, 30 s, 1 min, 2 min, 4 min, 8 min, 15 min e 30 min. Após a leitura relativa ao tempo de 30 min, deverá ser feita a verificação quanto à estabilização das leituras de deslocamento, conforme o critério descrito pela equação a seguir. Caso esta condição seja atingida, caracterizava-se o fim do estágio, caso contrário, prosseguiam as leituras para os tempos de 1 h, 2 h, 4 h, dobrando-se o valor até obter a estabilização.

Os deslocamentos da cabeça do grampo deverão ser medidos a partir da referência fixa em contato com os relógios comparadores ou com as réguas metálicas milimétricas graduadas.

A referência fixa para a medição dos deslocamentos da cabeça do grampo deverá apresentar um sistema que assegure uma base estável, externo ao sistema de montagem do ensaio.

Deverão ser utilizados dois relógios comparadores (deflectômetros) de tal forma que a medida de deformação seja a média dos valores lidos em cada um deles após estabilização dos mesmos. Havendo divergência, o valor mais discrepante deverá ser descartado.

Ao fim de cada estágio, o procedimento deverá ser refeito aplicando um novo carregamento e repetindo-se o ciclo de leituras.

O processo deverá ser reproduzido até o rompimento do atrito lateral entre o grampo e o solo, identificado pela não estabilização da carga aplicada relacionada com grandes deslocamentos ou pelo atingimento da tensão máxima de ensaio.

Os resultados dos ensaios de arrancamento deverão ser reunidos em um relatório, que deve contemplar gráficos “carga x deslocamento” da cabeça do grampo e “deslocamento x tempo”, além de características gerais dos ensaios e da instalação do grampo.

Critério de Aceitação

Os chumbadores devem ser executados de acordo com o posicionamento, comprimento, bitola e inclinação da haste, previstos no Projeto.

Quaisquer alterações somente podem ser efetuadas após autorização por escrito do cliente.

A tensão de arrancamento dos grampos deve ser igual ou superior à 60 kPa tanto para a zona superior quanto para a zona inferior do talude, considerando o diâmetro mínimo do bulbo do grampo de 0,10 m, dispostos em malha quadrada com espaçamento entre os grampos de 2 m.

Caso não seja atingida a resistência ao arrancamento mínima de projeto (qs) igual a 60 kPa com apenas uma fase de reinjeção nos grampos de teste, deverá ser realizada uma segunda fase de reinjeção setorizada.

Se mesmo após a segunda reinjeção setorizada não seja obtida uma resistência ao arrancamento mínima de 60 kPa, o projeto deverá ser reajustado a partir da tensão de arrancamento média obtida para cada região em estudo a ser avaliada.

Objetivo

O ensaio de arrancamento de chumbadores e ideal que seja feito para confirmação do estudo de projeto geológico-geotécnico para confirmar o projeto conceitual elaborado com a coleta e informação de sondagens com os devido parâmetros corretos de solo, com objetivo de confirmar o fator de segurança de projeto, equilibrando técnica e financeiramente.

O ideal e que seja feito um chumbador piloto com as mesmas características previstas no projeto para que seja ensaiado antes da obra com o objetivo de confirmar apos os resultados do teste os parâmetros iniciais previstos em projeto.

Não existe norma Brasileira que padronize ou defina o ensaio, seria indicado fazer pelo menos um ensaio em cada obra, mas não é uma regra normativa, depende de cliente e do contrato e do que a exigência ou consultores geotécnicos especializados e determinada complexabilidade de risco e de projeto exigir.

Ensaio de Arrancamento – Diretrizes

→Durante a realização dos ensaios, a região atrás da cabeça do grampo deverá ser livre de pessoas;

→Os ensaios deverão ser realizados em, pelo menos, três níveis sendo um na primeira linha de grampos, outro na parte intermediária e a terceira na última linha;

→Cada grampo do ensaio deve possuir no mínimo 4 m de comprimento, sendo 3 m ancorados e 1 m livre, deixando a barra exposta além do furo quanto necessário para a instalação dos equipamentos de arrancamento;

→Os ensaios deverão ser executados após um tempo mínimo de cura coerente com as características do cimento injetado e o ritmo de produção previsto para a obra:

- Cimento portland comum = 7 dias;

- Cimento ARI (alta resistência inicial) = 3 dias;

- Para outros materiais ou cimentos com aditivos conforme recomendação dos fabricantes.

→O ensaio partirá do carregamento inicial → F0 = 0,10 x fyd x A;

→E será conduzido até a carga máxima → Fmáx = 0,90 x fyd x A;

→Os intervalos de carregamento não excederão 20% da carga máxima de ensaio (Fmáx);

→Deve-se aguardar, no mínimo, 30 minutos entre os intervalos de carga;

→As leituras em cada intervalo de carga deverão ocorrer nos seguintes tempos: 0, 1, 2, 4, 8, 15 e 30 minutos;

→Após se atingir a carga máxima de ensaios, deve-se registrar os deslocamentos nos tempos recomendados, para logo após se proceder ao descarregamento;

→O descarregamento deverá ser efetuado em 4 estágios, cada um, mantido por 5 minutos com leitura dos respectivos deslocamentos;

→Após 10 minutos do descarregamento total, deverá ser executada última leitura;

→A locação dos ensaios deverá ser realizada em campo pelo engenheiro da obra;

→Na eventualidade dos ensaios apresentarem resultados aquém dos utilizados em projeto, o projetista deverá ser imediatamente comunicado;

→Caso a deformação seja superior à deformação linear do aço, a carga deve ser mantida por pelo menos mais 30 minutos até a estabilização dos deslocamentos.

Detalhe Típico do Grampo para Ensaio de Arrancamento:

Quando é necessário realizar o ensaio de arrancamento?

O ensaio é essencial em diversos cenários:

Antes da entrega de uma obra

Para comprovar que os revestimentos foram aplicados com qualidade e atendem às normas.

Em reformas e restaurações

Principalmente em fachadas antigas, onde há risco de desprendimentos.

Em problemas de infiltração, bolhas ou descascamentos

Ajuda a identificar a origem da patologia e definir o melhor método de reparo.

Na aplicação de novos materiais

Empresas fabricantes exigem o teste para validar o desempenho de produtos como texturas, argamassas e impermeabilizantes.

Para certificações e controle tecnológico

Garantindo que o procedimento esteja conforme normas e exigências legais.

Benefícios do ensaio de arrancamento

Contratar uma empresa especializada para executar o ensaio traz vantagens significativas:

Segurança estrutural

Evita quedas de revestimentos em fachadas, que podem causar acidentes graves.

Redução de custos futuros

Problemas identificados ainda no início evitam grandes intervenções posteriores.

Validação técnica de materiais

Testa se o sistema construtivo escolhido atende ao desempenho esperado.

Credibilidade e conformidade

Construtoras e engenheiros utilizam o laudo como garantia de qualidade frente ao cliente final.

Precisão no diagnóstico

O ensaio mostra exatamente onde ocorre a falha: no material, na aplicação ou no substrato.

O que influencia o resultado do ensaio?

Diversos fatores podem alterar o desempenho final:

-

Tipo e idade do substrato

-

Umidade da parede

-

Preparação da superfície antes da aplicação

-

Temperatura e condições climáticas

-

Qualidade da argamassa, textura ou tinta

-

Espessura do revestimento

-

Uso incorreto de produtos

-

Erros de execução

Por isso, o ensaio é extremamente útil para identificar se o problema está no projeto, no material ou na mão de obra.

O ensaio de arrancamento é destrutivo?

Sim, é um ensaio destrutivo controlado, pois remove pequenos trechos da superfície. No entanto, os pontos são pequenos e geralmente reparáveis de forma simples após o teste.